Die Geschichte von UnikArt

Diplom-Designer aus Langenhagen

Wenn es Edel uns Stahl sein soll

Neben dem Einsatz von modernsten Maschinen, kann die Firma UnikArt um ihren Inhaber Dieter Fest auf eine mehr als 15 jährige Erfahrung zurückblicken.

Das Besondere an UnikArt ist allerdings, dass der Kunde das Ergebnis sieht, noch bevor es überhaupt gebaut ist. Mit Liebe zum Detail wird vor der Realisierung eine handgefertigte Zeichnung erstellt, die das fertig eingebaute Produkt zeigt.

Dies bedeutet, dass vor der Vollendung immer noch Einfluss und Änderungen vorgenommen werden können.

– Februar 1998 Gründung in Aachen, im Designzentrum Liebigstraße.

– August 2006 neue Produktionstätte in Aachen, Trierer Straße.

– Februar 2008 Umzug der kompletten Firma nach Hannover/Langenhagen in neue, selbstgestaltete Geschäftsräume.

Unser Credo

Architekturbüro Dieter Fest

Gutes Design ist innovativ.

Gutes Design macht ein produkt brauchbar.

Gutes Design ist ästhetisch.

Gutes Design macht ein Produkt verständlich.

Gutes Design ist unaufdringlich.

Gutes Design ist ehrlich.

Gutes Design ist langlebig.

Gutes Design ist konsequent bis ins letzte Detail.

Gutes Design ist umweltfreundlich.

Gutes Design ist so wenig Design wie möglich.

Diesem Credo fühle ich mich bei meiner Arbeit verpflichtet. ich möchte durch meine Gestaltung den Nutzen eines produktes verbesser, daher ist mein Design nicht modisch und nicht dekorativ, sondern auf das Wesentliche konzentriert.

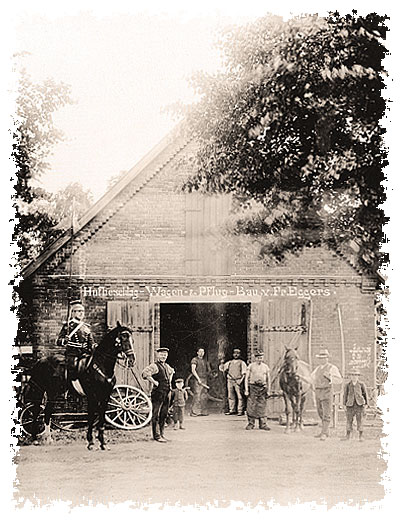

Firmensitz mit Tradition

Heute sind die Schmiede als auch die original Esse mit ihren zwei Feuerstellen die Werkstätte der Firma UnikArt.

Leben, Wohnen, Lifestyle

So verarbeiten wir Edelstahl

Das Grundmaterial, hier ein 30x30x2mm Edelstahlquadratrohr, wird mit einer Kaltkreissäge zugeschnitten. Der Vorteil dieses Sägeverfahrens ist die erstklassige Schnittqualität, die nahezu keine Riefen an der Schnittfläche aufweist und ein präzisen Zusammenfügen der zugesägten Teile ermöglicht. Ein spezieller Kühlschmierstoff und cobaltlegierte Sägeblätter sind bei der Edelstahlverarbeitung ein “muß”. Nach dem anschließenden Entgraten wird die Oberfläche des Rohrs behandelt. Hierbei kommen sogenannte SCD-Schleifbänder verschiedener Körnung zum Einsatz, welche die geschliffene Oberfläche in eine gebürstete verwandeln.

Alle Schleifmittel sind selbstverständlich Fe-frei und wie alle anderen Maschinen-und Hilfsmittel auf die Edelstahlverarbeitung ausgelegt. Vor dem Zusammenschweißen wird das Werkstück in eine spezielle Winkelzwinge aus massivem Aluminium eingespannt. So wird neben dem exakten winkligen Zusammenfügen eine optimale Abführung der Hitze und ein Verhindern von Schweißverzug gewährleistet. Geschweißt wird mit dem sogenannten WIG-Verfahren (Wolfram-Inert-Gas), bei dem der ca. 6500°C heiße Lichtbogen zwischen einer nichtabschmelzenden Wolframelektrode und dem Werkstück gezündet wird und extern der Zusatzwerkstoff zugeführt wird. Kühlung und Schutz vor Sauerstoffeinflüssen wird durch ein inertes Schutzgas, in diesem Falle durch das Edelgas Argon, erreicht.

Da für den Schweißvorgang beide Hände im Einsatz sind, ist ein Automatikschweißhelm, der innerhalb von Millisekunden selbständig verdunkelt, unerläßlich. Die Schweißnahterhöhung wird im Anschluß mit ebenfalls speziellen Fiberscheiben und einem langsamdrehenden Fiberschleifer egalisiert. Auch hierbei kommen verschiedene Körnungen zum Einsatz. Die zugeschweißte Innenfase wird mittels einer Feile wieder neu modelliert. Per Elektrolyse, wobei man mit einem mit Filz ummantelten Reinigungsstift, durch den Strom fließt, eine schwache Säure aufträgt, wird die Kehlnaht von den Anlauffarben befreit. Hiernach erfolgt das Entfernen der Schweißschuppung mit einem Kehlnahtschleifer, den es in dieser Form erst seit kurzer Zeit auf dem Markt gibt. Die aufgespannte Schleifscheibe ist auch während des Schleifvorgangs flexibel. Die Glättung aller Kratzer und Ausreißer erfolgt mit einem SCD-Tellerschleifer.

Nun muß im Schweißbereich mit einer Satiniermaschine wieder der Ursprungsschliff hergestellt werden. Auf eine mit Luft gefüllte Walze werden verschiedene Schleifhülsen aufgezogen und so lange geschliffen, bis der Nahtbereich exakt den gleichen Schliff wie der Rest des Rohrs aufweist. Das glänzende Finnish erreicht man mit einem sogenannten “Negerkeks”, der das vorher durch den Schliff aufgeraute Material noch einmal glättet.

Wie man die messerscharfe Gehrung erreicht, wird hier nicht verraten. Nur soviel sei gesagt: Die Optik und die Qualität sind unerreicht und das Ergebnis jahrelanger Versuche und Erfahrung.

Glanzvolle Objekte zu fairen Preisen

Auf der Suche nach professionellem Design?

Hier sind Sie genau richtig! Wir fertigen gemeinsam mit Ihren Ideen den perfekten Bauplan an.